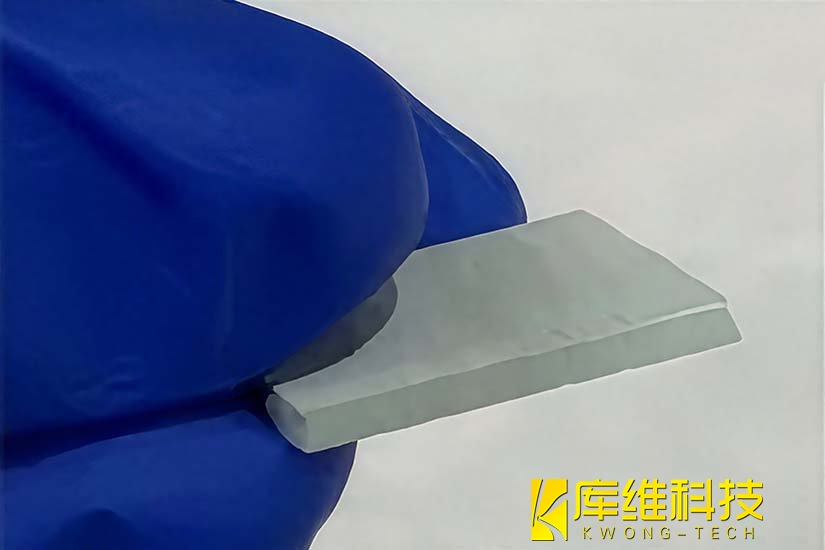

在電子封裝技術(shù)高速發(fā)展的背景下��,低溫共燒陶瓷憑借其優(yōu)異的高頻特性���、高集成度與可靠性,已成為芯片模塊化與微系統(tǒng)制造的核心材料��。但LTCC的異形微結(jié)構(gòu)加工對工藝精度����、熱損傷控制提出了嚴(yán)苛要求。傳統(tǒng)激光加工存在錐度效應(yīng)顯著���、熱影響區(qū)(HAZ)大等問題����,而水導(dǎo)激光技術(shù)通過創(chuàng)新性的水射流-激光協(xié)同機(jī)制����,為LTCC加工提供了突破性解決方案。本文以LTCC微槽加工為例�����,解析水導(dǎo)激光技術(shù)的核心優(yōu)勢與應(yīng)用價值�。

一�、LTCC材料的優(yōu)勢與加工難點

1����、LTCC的核心優(yōu)勢

LTCC通過多層陶瓷基板堆疊技術(shù),可實現(xiàn)高頻電路的高密度集成�,其介電常數(shù)(6-10)和損耗(tanδ<0.002)特性顯著優(yōu)于傳統(tǒng)PCB材料。LTCC還支持三維布線與無源器件集成��,廣泛應(yīng)用于5G通信濾波器�、汽車電子傳感器等場景。

2��、加工難點

??高精度??:微槽寬度需控制在百微米級��,錐度角需低于2°��;

??低熱損傷??:避免高溫導(dǎo)致的陶瓷晶相轉(zhuǎn)變與微裂紋����;

??殘留物控制??:熔融物殘留易引發(fā)電路短路,需徹底清除����。

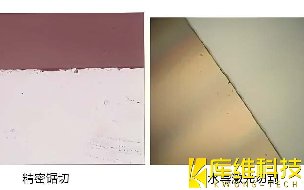

傳統(tǒng)干法激光加工因熱累積效應(yīng),常導(dǎo)致HAZ達(dá)數(shù)十微米,且錐度角超2°�����,難以滿足微系統(tǒng)集成需求�����。

二����、水導(dǎo)激光技術(shù)的技術(shù)原理與案例分析

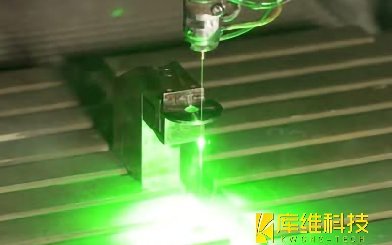

1����、技術(shù)原理與機(jī)制

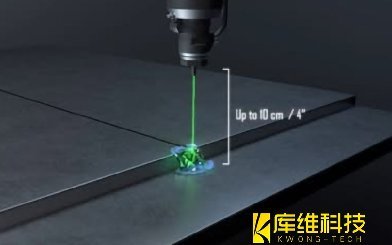

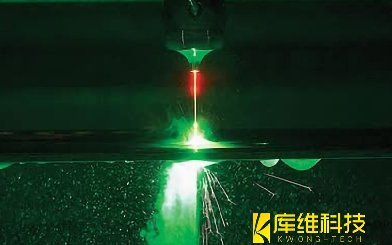

水導(dǎo)激光技術(shù)通過高壓水射流(直徑30-100 μm)全反射引導(dǎo)激光能量,形成柱狀光束(長度80-100 mm)���,結(jié)合動態(tài)冷卻與熔融物沖刷���,實現(xiàn)材料同步去除與熱抑制。其能量分布呈平頂特性�����,避免傳統(tǒng)高斯光束的邊緣過熱問題��。

2、LTCC微槽加工案例分析

(1)實驗參數(shù)與效果

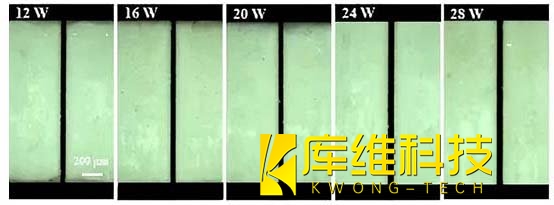

針對LTCC基板��,采用波長532 nm的納秒激光��,功率12-28 W����,水射流速度180 m/s。加工結(jié)果顯示:

??殘留物清除??:水射流動能有效沖刷熔融物�,槽壁無毛刺與碎屑堆積;

??錐度控制??:功率12-28 W時���,錐度角穩(wěn)定于0.2°-0.4°�,較傳統(tǒng)激光降低1個數(shù)量級�����;

??熱影響抑制??:未檢測到明顯HAZ����,材料晶相保持穩(wěn)定。

(2)技術(shù)優(yōu)勢解析

??超長柱狀光束??:均勻能量分布使材料沿軸向同步消融�,突破傳統(tǒng)發(fā)散光束的錐度限制;

??動態(tài)冷卻機(jī)制??:水射流帶走熱量,抑制陶瓷晶粒粗化與相變���;

??環(huán)保與安全??:熔渣隨水流排出�����,避免有毒氣溶膠污染�����。

三���、水導(dǎo)激光技術(shù)的多維優(yōu)勢

1����、加工精度與效率提升

??深寬比突破??:可實現(xiàn)深徑比>20:1的微結(jié)構(gòu),適用于高密度布線���;

??加工速度??:較傳統(tǒng)鋸切工藝提升7-10倍�,且無需二次拋光���。

2��、材料適應(yīng)性擴(kuò)展

除LTCC外�����,該技術(shù)已成功應(yīng)用于碳化硅���、鈦合金等硬脆/高熔點材料��,驗證了其跨領(lǐng)域普適性���。

3、產(chǎn)業(yè)化應(yīng)用前景

??5G通信??:用于濾波器�����、天線等高頻器件的微結(jié)構(gòu)加工��;

??醫(yī)療電子??:生物兼容性陶瓷傳感器的精密制造�;

??航空航天??:耐高溫陶瓷基復(fù)合材料的無損切割。

水導(dǎo)激光技術(shù)通過水射流-激光協(xié)同機(jī)制�,解決了LTCC加工中精度、熱損傷與殘留控制的行業(yè)痛點�,為三維集成微系統(tǒng)提供了可靠工藝保障。隨著國內(nèi)企業(yè)如庫維科技實現(xiàn)100%國產(chǎn)化設(shè)備突破��,該技術(shù)在半導(dǎo)體封裝、MEMS傳感器等領(lǐng)域加速滲透�����。

水導(dǎo)激光加工技術(shù):激光與水射流的耦合分析

水導(dǎo)激光如何解決碳化硅加工難題?— 技術(shù)解析與案例實踐

水導(dǎo)激光切割技術(shù)在切割碳化硅時的切割速度如何�����?

水導(dǎo)激光加工技術(shù):水導(dǎo)激光與水輔助激光切割硅片對比

激光加工技術(shù)于精密制造:應(yīng)用前景深度洞察

水導(dǎo)激光加工碳化硅中的注意事項

水導(dǎo)激光加工技術(shù):傳統(tǒng)加工與水導(dǎo)激光在相同工藝參數(shù)下的加工表面質(zhì)量對比

從航空航天到微電子:水導(dǎo)激光的跨界應(yīng)用圖譜

如何通過改良切割工藝來優(yōu)化激光切割碳化硅的質(zhì)量����?