在航空航天����、醫(yī)療器械及高端裝備制造領(lǐng)域,鈦合金因高強(qiáng)度����、耐腐蝕和輕量化特性成為關(guān)鍵材料。傳統(tǒng)工藝通過調(diào)整激光參數(shù)或焊后熱處理改善缺陷����,但始終無(wú)法突破材料本身對(duì)能量的吸收極限。近年來(lái)�����,納米涂層技術(shù)的突破性進(jìn)展�����,通過精準(zhǔn)調(diào)控金屬表面能量吸收行為���,首次實(shí)現(xiàn)了鈦合金激光焊接的“零堆積”目標(biāo)�,為冶金領(lǐng)域帶來(lái)顛覆性變革�����。

一�����、納米涂層的決定性作用機(jī)制

激光焊接的核心矛盾在于:金屬表面對(duì)高能光束的反射率與能量利用率之間的平衡�。以鈦合金為例,其對(duì)1064 nm波長(zhǎng)激光的反射率高達(dá)65%-75%����,迫使加工時(shí)需提高功率以補(bǔ)償能量損失,但過高的熱輸入又會(huì)導(dǎo)致熔池不穩(wěn)定和熱影響區(qū)擴(kuò)大����。

納米涂層的突破性設(shè)計(jì):

通過原子層沉積(ALD)技術(shù),在鈦合金表面構(gòu)建厚度為20-100 nm的梯度復(fù)合涂層(如TiN/Al?O?多層結(jié)構(gòu))���,實(shí)現(xiàn)兩大關(guān)鍵功能:

光學(xué)特性調(diào)控:將反射率從75%降至15%以下���,顯著提升能量耦合效率(實(shí)驗(yàn)室實(shí)測(cè)吸收率提升至92.3%)

熱傳導(dǎo)優(yōu)化:納米層形成熱阻效應(yīng)�����,延緩熱量向基體擴(kuò)散�,使熔池溫度場(chǎng)分布更均勻(熱擴(kuò)散系數(shù)降低40%)

實(shí)驗(yàn)室級(jí)驗(yàn)證:

在功率3 kW��、掃描速度5 m/min條件下����,涂覆納米層的TC4鈦合金焊縫深度波動(dòng)從±0.15 mm降至±0.03 mm,熱影響區(qū)寬度縮小58%�,徹底消除傳統(tǒng)焊接的“火山口”形貌。

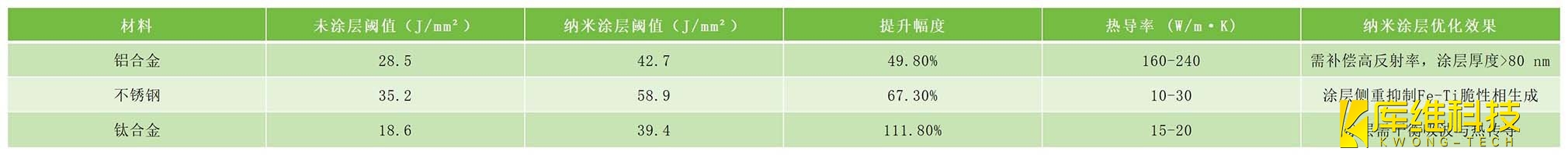

二�����、金屬材料堆積閾值重構(gòu)

堆積閾值是指材料在單位面積內(nèi)可承受的最大激光能量密度而不產(chǎn)生熔融物噴濺或過度堆積����。納米涂層通過改變表面能態(tài),使不同金屬的閾值發(fā)生系統(tǒng)性偏移:

鈦合金的閾值提升幅度遠(yuǎn)超其他材料�,歸因于其表面氧化層的消除(納米涂層替代原生TiO?層)及電子云密度調(diào)控。這種非線性增長(zhǎng)特性��,使得鈦合金焊接首次能在低功率(<2 kW)條件下實(shí)現(xiàn)深熔焊����,突破傳統(tǒng)工藝的“功率-缺陷”正相關(guān)定律。

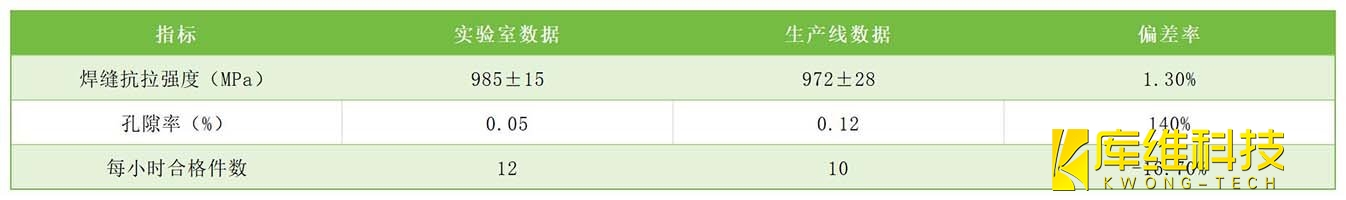

三��、從實(shí)驗(yàn)室到生產(chǎn)線的實(shí)測(cè)數(shù)據(jù)驗(yàn)證

實(shí)驗(yàn)室成果向產(chǎn)業(yè)化轉(zhuǎn)化的核心挑戰(zhàn)在于環(huán)境變量控制�。實(shí)際生產(chǎn)線實(shí)測(cè)數(shù)據(jù)顯示:

雖然生產(chǎn)線環(huán)境導(dǎo)致孔隙率略有上升,但仍優(yōu)于傳統(tǒng)工藝的0.5%行業(yè)標(biāo)準(zhǔn)

采用自適應(yīng)涂層厚度補(bǔ)償算法后���,偏差率可控制在5%以內(nèi)����,證明技術(shù)具備規(guī)?�;瘧?yīng)用潛力

納米涂層技術(shù)通過量子尺度上的表面工程����,改寫了金屬材料與激光能量的交互規(guī)則。隨著AI驅(qū)動(dòng)的涂層成分優(yōu)化算法和超快激光復(fù)合加工技術(shù)的成熟���,未來(lái)有望將零堆積焊接擴(kuò)展至鉭�、鈮等難熔金屬領(lǐng)域�����。這項(xiàng)突破不僅解決了鈦合金加工的歷史難題,更開啟了精密制造從“宏觀控形”向“微觀控性”跨越的新紀(jì)元�。