激光沖擊強化技術:原理�����、應用��、特點及創(chuàng)新突破

發(fā)布日期:2025-02-18 10:05 ????瀏覽量:

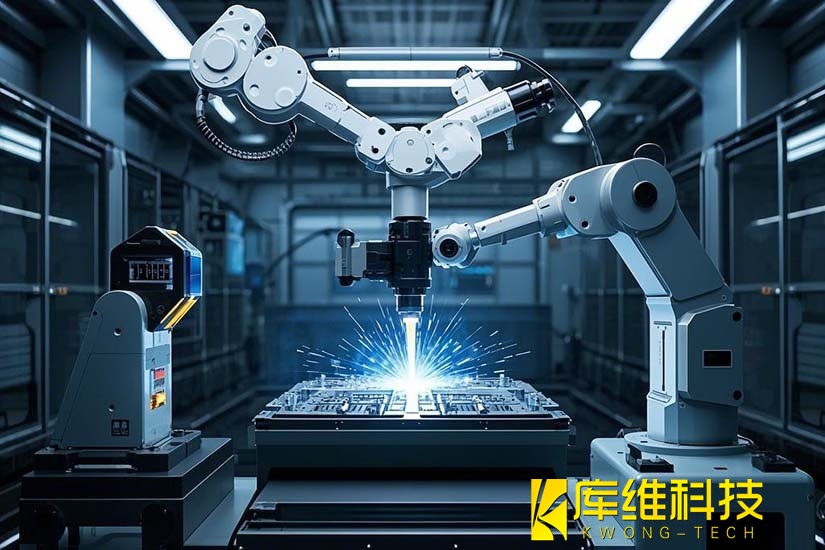

激光沖擊強化技術(LSP)是一種先進的金屬表面改性方法���,能夠顯著提高材料的疲勞強度和抗腐蝕性,尤其適用于航空航天��、能源裝備及精密制造等領域���。本文將探討該技術的應用背景�、基本原理���、特點及其在工程中的應用��。

一�����、應用背景

在高速旋轉部件���、高溫高壓環(huán)境及極端載荷工況下,金屬材料的疲勞失效����、應力腐蝕和表面損傷成為關鍵瓶頸。傳統(tǒng)表面強化技術(如噴丸����、滲碳)在處理深度和熱影響區(qū)方面存在局限�,難以滿足新一代裝備對材料長壽命與高可靠性的需求��。

激光沖擊強化技術通過納秒級激光誘導的等離子體沖擊波����,能夠在金屬表層產(chǎn)生深層壓縮殘余應力和梯度納米結構,提供了一種顛覆性的解決方案���。其核心效應包括:

-

深層殘余壓應力場:抑制裂紋萌生與擴展�,提升疲勞壽命5-10倍(如F-35戰(zhàn)斗機發(fā)動機葉片壽命提升至2500小時)�。

-

梯度納米晶強化:表層晶粒細化至納米級(50-200nm),同步提高硬度(提升20-50%)與韌性�。

-

微缺陷修復:閉合鑄造/增材制造零件的孔隙和微裂紋,使TC4鈦合金疲勞強度從360MPa提升至480MPa��。

二����、基本原理

激光沖擊強化技術是一種極端條件下的表面劇烈塑性變形技術,具有高壓力(1GPa - 1TPa)��、高能量(>1GW)�、超快(納秒級)和超高應變率(>10? s?¹)的特性,在金屬材料表面產(chǎn)生深層壓縮殘余應力(CRS)和梯度納米結構(GNS)����,提升材料的疲勞和腐蝕抗力。

激光沖擊強化通過高能激光脈沖引發(fā)材料表面劇烈塑性變形����,核心過程分為三個階段:

-

加熱階段:短脈沖(納秒級)高功率激光輻照吸收層(如黑漆、鋁箔)�����,吸收層汽化形成高溫(>10? K)�����、高壓(>GPa)等離子體����。等離子體膨脹受限(約束層如水、玻璃)�,產(chǎn)生激光沖擊波(LSW),壓力峰值可達10GPa��。

-

絕熱冷卻階段:等離子體壓力隨時間衰減�,壓力分布呈高斯型���,沖擊波持續(xù)時間約為激光脈寬的3-6倍。

-

宏觀運動階段:沖擊波傳播至材料內部���,當壓力超過材料動態(tài)屈服強度(HEL)時����,引發(fā)塑性變形�����,形成壓縮殘余應力(CRS)和梯度納米結構��。

三�����、適合應用材料

激光沖擊強化可誘導晶粒細化��,適用于多種材料:

-

面心立方(FCC)材料:包括高堆垛層錯能材料(如鋁合金)�����、中等堆垛層錯能材料(如銅合金)和低堆垛層錯能材料(如304奧氏體不銹鋼)。

-

體心立方(BCC)材料:如馬氏體不銹鋼����。

-

密排六方(HCP)材料:如鈦����、鎂合金。

四���、特點

1���、表面粗糙度與顯微硬度:LSP 處理通常會增加材料表面粗糙度,但對原始粗糙表面可能有拋光效應�����。同時�,LSP 顯著提高表面顯微硬度,增幅可達 10% 至 100% 以上�����,硬化層深度可達 1.3mm�����,通過梯度位錯密度、晶粒細化及殘余壓應力共同形成硬度梯度結構��。

2����、拉伸性能及其強化機制:LSP 普遍提高屈服強度和極限抗拉強度,延展性變化因材料而異�。強化機制包括晶界強化、形變強化���、析出強化�����、非晶強化以及梯度結構協(xié)同強化等多種方式����。

3�、疲勞性能:LSP 顯著延長高周疲勞壽命,疲勞強度提升達 65%�,通過優(yōu)化工藝參數(shù)可抑制表面裂紋萌生并減緩擴展。

4���、耐腐蝕性能:LSP 誘導的梯度納米結構和殘余壓應力促進鈍化膜形成���,抑制腐蝕介質侵入�,提升不銹鋼���、鈦合金、鋁合金等多種材料的耐腐蝕性���。

五����、協(xié)同創(chuàng)新

1�、混合 LSP 技術

-

溫控激光沖擊強化(WLSP):在動態(tài)應變時效溫度下進行 LSP,利用熱 - 力耦合效應促進位錯增殖�、納米析出相形成及晶粒細化。能顯著提高殘余應力的穩(wěn)定性�,增強材料強度與延展性的協(xié)調,適用于鎳基高溫合金�����、鈦合金等�����,疲勞壽命可提升 3 - 5 倍。

-

低溫激光沖擊噴丸(CLSP):在液氮溫度下進行 LSP�����,抑制動態(tài)回復����,增加位錯密度并誘發(fā)機械孿晶。表面硬度提升 17% - 40%���,疲勞強度提高 10% - 30%�����,尤其適用于低層錯能材料�,如 CLSP 處理的鈦合金(TC6)疲勞壽命較傳統(tǒng) LSP 提高 32.9%��。

2����、組合 LSP 技術

-

增材制造 AM + LSP:調控 AM 零件的殘余應力分布,將表面拉應力轉為壓應力��,閉合內部孔隙,形成梯度納米結構�����,如激光粉末床熔融 Ti - 6Al - 4V 的疲勞極限提高 33.3%�。

-

焊接后 LSP 處理:抑制焊接接頭熱影響區(qū)軟化,降低應力腐蝕敏感性��,如 TIG 焊接的鋁合金接頭經(jīng) LSP 處理后屈服強度提升 75%�����。

-

LSP + 噴丸(SP)復合工藝:結合 LSP 的深層 CRS 與 SP 的高表面 CRS�,顯著延長鈦合金的疲勞壽命��,其 CRS 深度可達 2000μm��。

3����、集成 LSP 技術

-

3D - LSP:在 AM 層間插入 LSP 處理,逐層沖擊壓縮孔隙并細化晶粒���,使 LPBF 316L 不銹鋼的孔隙率降低 95%��,晶粒由柱狀轉為等軸狀�����,抗拉強度和延展性大幅提升����。

-

激光沖擊焊接(LSW):利用激光沖擊波實現(xiàn)異種金屬箔片的高速冶金結合,界面強度提升 40%����。

-

激光沖擊納米壓印(LSI):通過高應變率沖擊在金屬表面制備 10nm 級功能結構���,應用于光學器件與傳感器�。

相關文章